- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

एलसीडी मुराको गहिरो विश्लेषण: कारण, संयन्त्र र सुधार रणनीतिहरू

ग्लोबल डिस्प्ले टेक्नोलोजी बजारमा,एलसीडी (लिक्विड क्रिस्टल डिस्प्ले)यसको परिपक्व टेक्नोलोजी, स्थिर प्रदर्शन र उच्च लागत-प्रभावकारिताका कारण उपभोक्ता इलेक्ट्रोनिक्स, औद्योगिक नियन्त्रण, अटोमोटिभ डिस्प्ले र अन्य क्षेत्रहरूको लागि मुख्य छनोट रहन्छ। जे होस्, मुरा (जापानी शब्दको अर्थ "असमानता"), LCD उत्पादनहरूमा सामान्य दृश्य दोषले स्क्रिन एकरूपता र प्रयोगकर्ता अनुभवलाई गम्भीर रूपमा असर गर्ने मात्र होइन, विदेशी व्यापार अर्डरहरूमा गुणस्तर विवाद र लागत घाटा पनि निम्त्याउन सक्छ। आज, हामी तपाईंलाई LCDs लाई अझ राम्रोसँग बुझ्न र विश्वव्यापी प्रयोगकर्ताहरूलाई अझ राम्रो दृश्य अनुभव ल्याउन मद्दत गर्न यसको कारणहरू, सिद्धान्तहरू र समाधानहरूको खोजी गर्नेछौं।

मुराको गठन संयन्त्रलाई गहिरोसँग बुझ्ने र पूर्ण-लिङ्क सुधार प्रणाली स्थापना गर्नु प्रदर्शन उद्योगका लागि उत्पादन प्रतिस्पर्धात्मकता बढाउनको लागि प्रमुख मुद्दाहरू भएका छन्।

I. एलसीडी मुराको मुख्य कारणहरू: उत्पादनदेखि अनुप्रयोगसम्म बहु-आयामी ट्रेसबिलिटी

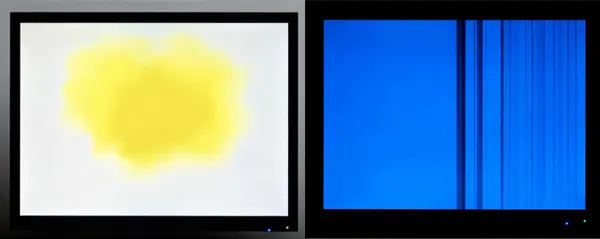

एलसीडी मुरा स्क्रिनमा रंग विचलन, असमान चमक वा प्याच असामान्यताहरूको रूपमा प्रकट हुन्छ, जुन विशेष गरी मोनोक्रोमेटिक पृष्ठभूमि (विशेष गरी सेतो र ग्रेस्केल स्क्रिनहरू) अन्तर्गत स्पष्ट हुन्छ। यसको कारणहरू उत्पादन निर्माण, यातायात, भण्डारण र टर्मिनल अनुप्रयोगको सम्पूर्ण प्रक्रियामा चल्छन्।

(1) निर्माण प्रक्रियाहरूमा सटीक दोषहरू

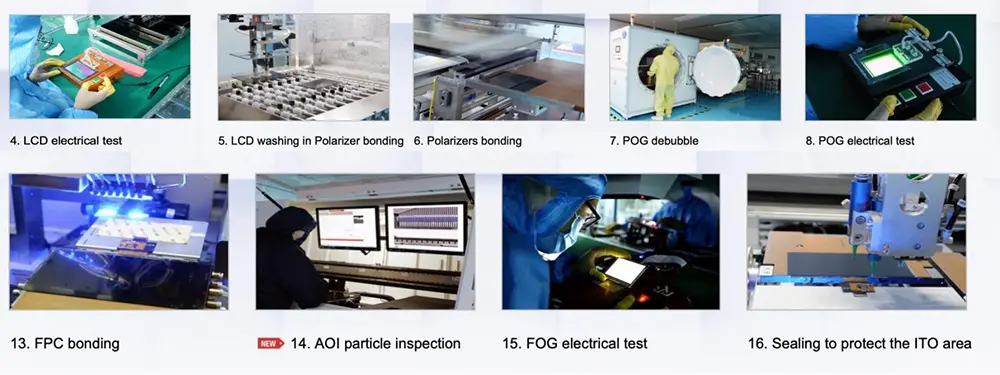

LCD को बहु-तह संरचना (ब्याकलाइट, लिक्विड क्रिस्टल तह, रङ फिल्टर, पङ्क्तिबद्ध फिल्म, आदि सहित) लाई दर्जनौं सटीक प्रक्रियाहरू आवश्यक पर्दछ। कुनै पनि लिङ्कमा सानो विचलनले पनि मुरालाई प्रेरित गर्न सक्छ। अपर्याप्त सब्सट्रेट सफाई र रंग फिल्टर पङ्क्तिबद्धता शुद्धतामा विचलन (±1μm को विचलनले प्रदर्शनलाई असर गर्न सक्छ) को कारणले अशुद्धता अवशेषले पिक्सेल RGB अनुपात असंतुलन निम्त्याउँछ; तरल क्रिस्टल इन्जेक्सनको क्रममा बुलबुले वा असमान आणविक व्यवस्था, साथै प्याकेजिङको क्रममा अपर्याप्त सीलेन्ट कसको कारणले गर्दा नमीको घुसपैठले तरल क्रिस्टल तहको अप्टिकल स्थिरतालाई हानि पुर्याउँछ; स्पेसरहरूको असमान वितरण (सेल ग्याप नियन्त्रण गर्ने मुख्य घटकहरू) सीधै असामान्य सेल ग्याप (लिक्विड क्रिस्टल सेल मोटाई), चमक वा रंग प्याचहरू बनाउँछ।

(२) मेकानिकल र वातावरणीय तनावको बाह्य प्रभावहरू

LCD मोड्युलहरूबाह्य तनावको लागि अत्यन्तै संवेदनशील हुन्छन्। ढुवानीको समयमा निचोड र खस्नु, वा सम्पूर्ण मेसिन असेम्ब्लीको समयमा अपर्याप्त अन्तरले सेल ग्यापलाई दबाबमा कम गर्न सक्छ - जब दबाब उच्च हुन्छ, RGB तीन प्राथमिक रंगहरूको प्रसारण उल्लेखनीय रूपमा कम हुन्छ, कालो दागहरू बनाउँछ; जब दबाब मध्यम हुन्छ, रातो र हरियो बत्तीको प्रसारण अधिक स्पष्ट रूपमा घट्छ, जबकि नीलो प्रकाश अपेक्षाकृत प्रमुख हुन्छ, जसको परिणामस्वरूप नीलो दागहरू हुन्छन्। थप रूपमा, उच्च तापक्रम र आर्द्रता वातावरणले तरल क्रिस्टल अणुहरूको वृद्धावस्था र पङ्क्तिबद्ध फिल्म प्रदर्शनको क्षीणतालाई गति दिन्छ, जबकि इलेक्ट्रोस्ट्याटिक डिस्चार्ज (ESD) ले ड्राइभ सर्किटलाई क्षति पुर्याउँछ, अप्रत्यक्ष रूपमा मुरा-जस्तो दोषहरू उत्प्रेरित गर्दछ।

(३) ड्राइभ र सामग्रीको असामान्य प्रदर्शन

ड्राइभ सर्किट विफलता Mura को महत्त्वपूर्ण बिजुली कारणहरू हुन्। को सर्ट सर्किटTFT (पातलो फिल्म ट्रान्जिस्टर), रेखा अक्सिडेशन वा असंगत प्रतिबाधाले संकेत प्रसारण विकारहरू निम्त्याउनेछ, जसको परिणामस्वरूप सम्बन्धित पिक्सेलको असामान्य रंग नियन्त्रण हुन्छ। सामाग्री दोषहरू या त बेवास्ता गर्न सकिँदैन - ब्याकलाइट गाइड प्लेटको डट म्याट्रिक्समा क्षति, पोलाराइजरहरूको स्थानीय ट्रान्समिटन्स भिन्नता, वा तरल क्रिस्टल सामग्रीको अपर्याप्त शुद्धता अप्टिकल ट्रान्समिशन मार्फत दृश्यात्मक मुरामा विस्तार गर्न सकिन्छ।

II। मुरा गठनको मुख्य संयन्त्र: अप्टिक्स र संरचनाको समन्वयात्मक असंतुलन

LCD को डिस्प्ले सार भनेको विद्युतीय क्षेत्रहरू मार्फत लिक्विड क्रिस्टल अणुहरूको विक्षेपण नियन्त्रण गरेर प्रकाश प्रसारण र रंग संयोजनलाई विनियमित गर्ने प्रक्रिया हो। Mura को गठन अनिवार्य रूपमा यस synergistic संयन्त्रको विफलता हो।

सामान्य सञ्चालनको क्रममा, ब्याकलाइटद्वारा उत्सर्जित सेतो प्रकाश डिफ्यूजर फिल्मद्वारा एकरूप हुन्छ, पोलाराइजरको माध्यमबाट एकल दिशामा ध्रुवीकृत प्रकाशमा रूपान्तरण हुन्छ, त्यसपछि लिक्विड क्रिस्टल तहद्वारा विचलित हुन्छ, रङ फिल्टरद्वारा छुट्याइन्छ, र अन्तमा समान रङहरू बनाउँछ। जब सेल ग्याप निचोड वा असमान स्पेसर वितरणको कारणले परिवर्तन हुन्छ, तरल क्रिस्टल अणुहरूको विक्षेपन कोण डिजाइन गरिएको मानबाट विचलित हुन्छ, जसले असामान्य प्रकाश प्रसारण र ध्रुवीकरण अवस्था निम्त्याउँछ - सेल ग्यापमा कमीले अप्टिकल पथ भिन्नतालाई परिवर्तन गर्दछ, जसले विभिन्न तरंग प्रकाशको अवशोषण र GB रंगको तरंगको आकारमा असंतुलन उत्पन्न गर्दछ। विचलन; सेल ग्याप बढ्दा पहेंलो मुरा हुन सक्छ।

थप रूपमा, ड्राइभ सर्किट विफलताले स्थानीय विद्युतीय क्षेत्रको विकृति निम्त्याउँछ, तरल क्रिस्टल अणुहरूलाई निर्देशन अनुसार विचलित हुनबाट रोक्छ, परिणामस्वरूप यस क्षेत्र र वरपरको क्षेत्रको पिक्सेलको बीचमा चमक वा रंग भिन्नता हुन्छ; अशुद्धता वा आर्द्रता घुसपैठले तरल क्रिस्टल अणुहरूको व्यवस्था स्थिरतालाई नष्ट गर्दछ, अनियमित अप्टिकल स्क्याटरिङ क्षेत्रहरू बनाउँछ, जुन क्लाउड-जस्तो वा डट-जस्तो मुराको रूपमा देखिन्छ।

III। व्यवस्थित सुधार रणनीतिहरू: स्रोत नियन्त्रणबाट टर्मिनल ग्यारेन्टी सम्म

मुराको समाधानको लागि "रोकथाम-पत्ता-मरम्मत-अप्टिमाइजेसन" को पूर्ण-लिङ्क प्रणाली स्थापना गर्न आवश्यक छ, उत्पादन प्रक्रिया स्तरवृद्धि, गुणस्तर नियन्त्रण मानक सुदृढीकरण र गुणस्तर बन्द-लूप प्राप्त गर्न अनुप्रयोग परिदृश्य अनुकूलन संयोजन।

(1) निर्माण अन्त्य: प्रक्रिया अनुकूलन र स्रोत रोकथाम

● परिशुद्धता उत्पादन उपकरण अपग्रेड गर्नुहोस्: उच्च परिशुद्धता सब्सट्रेट सफाई प्रणालीहरू (जस्तै प्लाज्मा सफाई प्रविधि) अपनाउनुहोस् अशुद्धता अवशेष दर कम गर्न, ± 0.5μm भित्र पङ्क्तिबद्ध शुद्धता नियन्त्रण गर्न स्वचालित रङ फिल्टर पङ्क्तिबद्ध उपकरणहरू परिचय गर्नुहोस्; बबल उत्पादन कम गर्न तरल क्रिस्टल इंजेक्शन प्रक्रिया अनुकूलन।

● इन-प्रोसेस गुणस्तर नियन्त्रणलाई बलियो बनाउनुहोस्: मुरा दोषहरूको सही पहिचान प्राप्त गर्न JND (जस्ट नोटिसेबल डिफरन्स) मात्रात्मक विश्लेषणसँग मिलाएर मुख्य प्रक्रियाहरू पछि मेसिन भिजन निरीक्षण प्रणालीहरू प्रयोग गर्नुहोस्; स्पेसर वितरण र सेल ग्याप एकरूपतामा 100% निरीक्षण सञ्चालन गर्नुहोस् दोषपूर्ण उत्पादनहरू अर्को प्रक्रियामा प्रवाह हुनबाट जोगिन।

● सामग्री नियन्त्रण स्तरवृद्धि गर्नुहोस्: उच्च शुद्धता लिक्विड क्रिस्टल सामग्रीहरू र उच्च-गुणस्तर पङ्क्तिबद्ध फिल्महरू, फिल्टरहरू चयन गर्नुहोस्, आपूर्तिकर्ता सामग्री नमूना निरीक्षण संयन्त्रहरू स्थापना गर्नुहोस्, र कच्चा माल दोषहरूको कारण ब्याच समस्याहरू हटाउनुहोस्।

(२) आपूर्ति श्रृंखला: प्याकेजिङ र यातायात संरक्षण

विदेशी व्यापार यातायात को लामो दूरी विशेषताहरु को लागी, विरोधी स्थैतिक र विरोधी निचोड़ बफर प्याकेजिङ्ग डिजाइन अपनाउनुहोस्, ढुवानी को समयमा बाह्य प्रभावबाट बच्न मोड्युल र प्याकेजिङ्ग बक्सहरु बीच कडा सुरक्षात्मक तहहरू थप्नुहोस्; प्याकेजिङ वातावरणको तापक्रम र आर्द्रता नियन्त्रण गर्नुहोस् (सिफारिस गरिएको 15-30 ℃, आर्द्रता 40%-60%) ओसिलो घुसपैठ रोक्न। एकै समयमा, स्थानीय हस्तक्षेप र कम्प्रेसनलाई बेवास्ता गर्दै, LCD मोड्युल र केसिङ बीचको उचित Z-दिशा अन्तर सुनिश्चित गर्न सम्पूर्ण मेसिन असेम्बलीको समयमा संरचनात्मक डिजाइनलाई अनुकूलन गर्नुहोस्।

(3) टर्मिनल अन्त्य: आवेदन निर्देशन र बिक्री पछि समर्थन

विदेशी ग्राहकहरूलाई LCD प्रयोग दिशानिर्देशहरू प्रदान गर्नुहोस्, वातावरणीय अनुकूलन आवश्यकताहरू स्पष्ट गर्नुहोस् (उच्च तापक्रम र आर्द्रताबाट बच्न, बलियो इलेक्ट्रोस्टेटिक स्रोतहरूबाट टाढा रहनुहोस्); प्रत्यक्ष स्क्रिन एक्सट्रुसनबाट बच्नको लागि एसेम्बलीको समयमा नरम उपकरणहरू प्रयोग गर्न ग्राहकहरूलाई सल्लाह दिनुहोस्। एक द्रुत बिक्री पछि प्रतिक्रिया संयन्त्र स्थापना गर्नुहोस्, प्राविधिक विश्लेषण प्रदान गर्नुहोस् र Mura समस्याहरूसँग अर्डरहरूको लागि फिर्ता र विनिमय समर्थन प्रदान गर्नुहोस्, र उत्पादन डिजाइनलाई अप्टिमाइज गर्न टर्मिनल प्रतिक्रिया सङ्कलन गर्नुहोस्।

निष्कर्ष

को सारएलसीडी मुरासटीक अप्टिकल प्रणाली र बाह्य कारकहरूको synergistic प्रभावको परिणाम हो। यसको समाधान प्राविधिक स्तरवृद्धिमा मात्र नभई पूर्ण-श्रृंखला गुणस्तर नियन्त्रण मानसिकता स्थापनामा पनि निर्भर गर्दछ। विश्वव्यापी प्रदर्शन बजारमा बढ्दो तीव्र प्रतिस्पर्धाको सन्दर्भमा, प्रक्रिया अप्टिमाइजेसन, सटीक पत्ता लगाउने र पूर्ण-चक्र सेवाहरू मार्फत मुरा दोष दरलाई निरन्तर घटाउँदै विदेशी व्यापार प्रतिस्पर्धात्मकता बढाउन र ग्राहकको विश्वास जित्न प्रदर्शन उद्यमहरूको लागि मुख्य मार्ग हो। टेक्नोलोजीको निरन्तर पुनरावृत्तिको साथ, हामीसँग विश्वास गर्ने कारण छ कि एलसीडी उत्पादनहरूको डिस्प्ले गुणस्तरले विश्वभरका प्रयोगकर्ताहरूलाई अझ राम्रो दृश्य अनुभव ल्याउनेछ।